Technologie

- DK -Bogen -Ionenbeschichtung

- DK DLC Hardbeschichtung

- DK optische Dünnschichtbeschichtung

- DK PVD -Beschichtung

- DK Spottering -Beschichtung

- UV -Beschichtungsproduktionsprozess

- Was sind die Vorteile der PVD -Beschichtung gegenüber herkömmlichen Elektroplatten?

- Was sind die Eigenschaften der PVD -Beschichtung?

- Was sind die Farben der PVD -Beschichtung?

- Was sind die Filmtypen von PVD -Beschichtungen?

Anwendungskategorien

- DK -Bogen -Ionenbeschichtung

- DK DLC Hardbeschichtung

- DK optische Dünnschichtbeschichtung

- DK PVD -Beschichtung

- DK Spottering -Beschichtung

- UV -Beschichtungsproduktionsprozess

- Was sind die Vorteile der PVD -Beschichtung gegenüber herkömmlichen Elektroplatten?

- Was sind die Eigenschaften der PVD -Beschichtung?

- Was sind die Farben der PVD -Beschichtung?

- Was sind die Filmtypen von PVD -Beschichtungen?

- Was ist die Dicke der PVD -Beschichtung?

- Auf welchem Substrat kann PVD -Bogen -Ionenbeschichtung auf sich nehmen?

Neuere News

-

Wie wirkt sich die Wahl des Zielmaterials in einer Vakuumbeschichtungsmaschine auf die Haftung, Haltbarkeit und Oberflächeneigenschaften der Beschichtung aus?

Jan 26,2026 -

Wie gewährleistet die Formbeschichtungsmaschine eine gleichmäßige Beschichtungsdicke über komplexe Formgeometrien und tiefe Hohlräume hinweg?

Jan 19,2026 -

Wie steuert die Multi-Arc-Ionenbeschichtungsmaschine die Abscheidungsrate und die Gleichmäßigkeit der Filmdicke über komplexe Geometrien hinweg?

Jan 12,2026

DK -Bogen -Ionenbeschichtung

Bogen -Ionenbeschichtung

PVD- Physikalische Dampfablagerung

Eine Form der physikalischen Dampfablagerung (PVD -Beschichtung) ist die Bogen -Ionenbeschichtung. Die Geschichte der PVD -Beschichtung begann mit der ARC -Technologie, die ihren Ursprung beim Lichtbogenschweißen hat.

Ziele

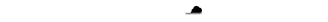

Das zu verdunstende Metall wird als fester Block (Ziel) gegen die Innenseite einer Vakuumkammer platziert. Eine Leuchtenentladung wird entzündet und läuft auf dem Ziel und hinterlässt einen Fußabdruck. Kleine Flecken mit einigen μm -Durchmesser -Zielmaterial werden verdampft. Die Bewegung des Bogens kann von Magneten geleitet werden.

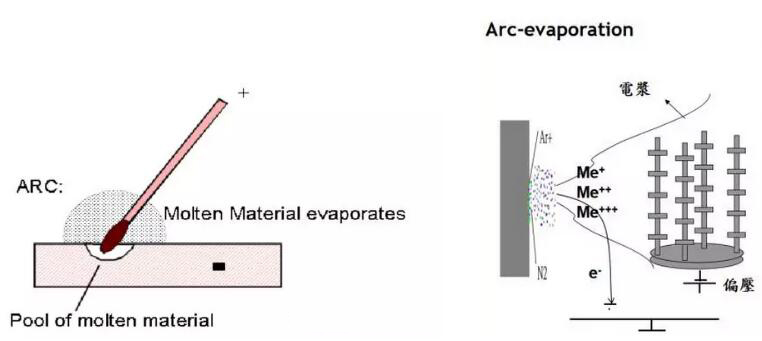

Plasmabeschichtung

Das verdampfte ionisierte Material wird als Plasmakoating an einem Produkt verwendet, das sich in der Vakuumkammer dreht. Bogenbeschichtungen werden als Werkzeugbeschichtung und Komponentenbeschichtung verwendet.

Beispiele für Beschichtungen

Beispiele für die Bogenbeschichtung sind Zinn-, Aitin-, AICRN-, Tisin-, Ticn-, CRCN- und CRN -Beschichtung

Schematische Ansicht eines PVD -ARC -Prozesses.

Die charakterisierte ARC -Beschichtungstechnologie:

Hohe Abscheidungsraten (1 ~ 3 μm/h) hohe Ionisierung, was zu einer guten Adhäsion und dichtem Beschichtungen führt, wenn das Ziel abgekühlt ist, wird nur wenig Wärme am Substrat erzeugt. Selbst Beschichtung bei Temperaturen unter 100 ℃ ist möglich, dass mehrere Zusammensetzungen von Metallen entverngelegt werden können, sodass das verbleibende feste Ziel in seiner Komposition unverdampft wird. Die Kathoden können in jeder Position platziert werden (horizontal, vertikal, kopfüber), was ein flexibles Maschinendesign ermöglicht.

Die Hauptnachteile der Bogenbeschichtungstechnologie:

Begrenzte Art von Zielmaterialien - nur Metalle (keine Oxide) - die aufgrund der hohen Stromdichten keine zu niedrige Verdampfungstemperatur aufweisen. Eine Menge des Zielmaterials wird als kleine Flüssigkeitstropfen ausgeworfen.

Schneller Link

Detaillierte Informationen

Tel: +86-13486478562

Tel: +86-13486478562 FAX: +86-574-62496601

FAX: +86-574-62496601 E -Mail: [email protected]

E -Mail: [email protected] Address: Nr. 79 West Jinniu Road, Yuyao, Stadt Ningbo, Zhejiang Provice, China

Address: Nr. 79 West Jinniu Road, Yuyao, Stadt Ningbo, Zhejiang Provice, China

E -Mail:

E -Mail:  Tel:+86-13486478562

Tel:+86-13486478562

Sprache

Sprache