Der Kern des DC -Magnetron -Sputter -Ablagerungssystems liegt in der genialen Kombination von Gleichstromversorgung und Magnetfeld. In einer Vakuumumgebung wendet die Gleichstromversorgung ein hochspannungs elektrisches Feld zwischen dem Ziel und dem Substrat an. Wenn die elektrische Feldstärke groß genug ist, werden die inerten Gasmoleküle, die in die Vakuumkammer gelangen, zu Plasma ionisiert. Die positiven Ionen in diesen Plasmen werden unter der Wirkung des elektrischen Feldes mit sehr hoher Geschwindigkeit auf die Oberfläche des Ziels beschleunigt.

Während des Kollisionsprozesses werden die Atome oder Moleküle auf der Oberfläche des Ziels ausgesputscht, weil sie genug Energie erhalten, um Sputterpartikel zu bilden. Diese Partikel fliegen im Vakuum und lassen sich schließlich auf der Oberfläche des Substrats ab, um den erforderlichen Film zu bilden. Es ist erwähnenswert, dass dieser Prozess nicht nur eine einfache physikalische Kollision ist, sondern auch von komplexen physikalischen und chemischen Reaktionen wie Ionenneutralisation, Elektronenabdeckung und -reemission usw. begleitet wird.

Einfaches DC -Sputter kann zu Problemen wie einer Überhitzung von Substrat und einer geringen Sputter -Effizienz führen. Das DC -Magnetron -Sputter -Ablagerungssystem führt ein Magnetfeld ein. Der Magnetfeldgenerator erzeugt ein starkes Magnetfeld auf der Rückseite des Ziels. Dieses Magnetfeld interagiert mit dem elektrischen Feld, um die Elektronen in der Nähe der Zieloberfläche zu binden, und bildet einen Plasmabereich mit hoher Dichte. Diese Elektronen führen eine Spiralbewegung im Magnetfeld durch, wodurch die Häufigkeit von Kollisionen mit den Arbeitsgasmolekülen erhöht und die Ionisationseffizienz und die Sputterrate verbessert wird.

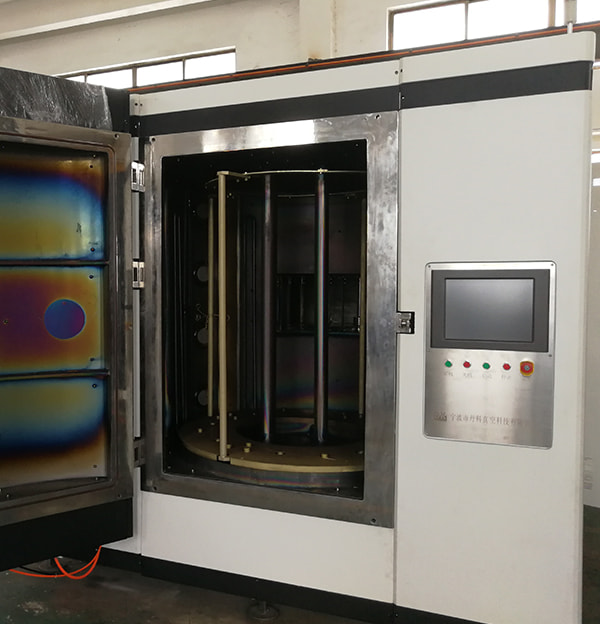

Systemzusammenfassung

Multi-Arc-Ionen- und Sputterbeschichtungen können in einer Vielzahl von Farben abgelagert werden. Das Farbenbereich kann durch Einführung von reaktiven Gasen während des Abscheidungsprozesses weiter verbessert werden. Die weit verbreiteten reaktiven Gase für dekorative Beschichtungen sind Stickstoff, Sauerstoff, Argon oder Acetylen. Die dekorativen Beschichtungen werden je nach Metall-Gas-Verhältnis in der Beschichtung und der Struktur der Beschichtung in einem bestimmten Farbbereich hergestellt. Beide Faktoren können durch Ändern der Abscheidungsparameter verändert werden.

Vor der Ablagerung werden die Teile gereinigt, sodass die Oberfläche frei von Staub oder chemischen Verunreinigungen ist. Sobald der Beschichtungsprozess gestartet wurde, werden alle relevanten Prozessparameter kontinuierlich überwacht und von einem automatischen Computersteuerungssystem gesteuert.

• Substratmaterial: Glas, Metall (Kohlenstoffstahl, Edelstahl, Messing), Keramik, Plastik, Schmuck.

• Strukturart: Vertikale Struktur, #304 Edelstahl.

• Coating-Film: Multifunktionaler Metallfilm, zusammengesetzter Film, transparenter leitfähiger Film, Reflexionsvermögenssteigerungfilm, elektromagnetischer Schutzfilm, dekorativer Film.

• Filmfarbe: Multi -Farben, Waffe Schwarz, Goldene Titan -Farbe, rosarge Goldene Farbe, Farbe aus Edelstahl, lila Farbe, dunkelschwarz, dunkelblau und andere weitere Farben.

• Filmtyp: Zinn, Crn, ZRN, Ticn, Ticrn, Tinc, Tialn und DLC.

• Verbrauchsmaterialien in der Produktion: Titan, Chrom, Zirkonium, Eisen, Legierungsziel; Flugzeugziel, zylindrisches Ziel, Doppelziel, entgegengesetztes Ziel.

ANWENDUNG:

• Glaswaren wie Glasbecher, Glaslampen, Glaskunstwerke.

• Plastik -Telefonschale, Telefonteile.

• Mosaikfliesen.

• Elektronenindustrie wie EMI -Film.

• Beobachten Sie Teile, z. B. Wachkoffer und Gürtel.

• Tischwaren wie Metallgabeln und Messer.

• Golfwaren wie Golfkopf, Golfstange und Golfbälle.

• Sanitärprodukte/Badezimmer Waren.

• Türgriffe und Schlösser.

• Metallschmuck.

E -Mail:

E -Mail:  Tel:+86-13486478562

Tel:+86-13486478562

Sprache

Sprache

Tel: +86-13486478562

Tel: +86-13486478562 FAX: +86-574-62496601

FAX: +86-574-62496601 E -Mail:

E -Mail:  Address: Nr. 79 West Jinniu Road, Yuyao, Stadt Ningbo, Zhejiang Provice, China

Address: Nr. 79 West Jinniu Road, Yuyao, Stadt Ningbo, Zhejiang Provice, China